Revêtement sous vide – La méthode de revêtement de cristaux existante

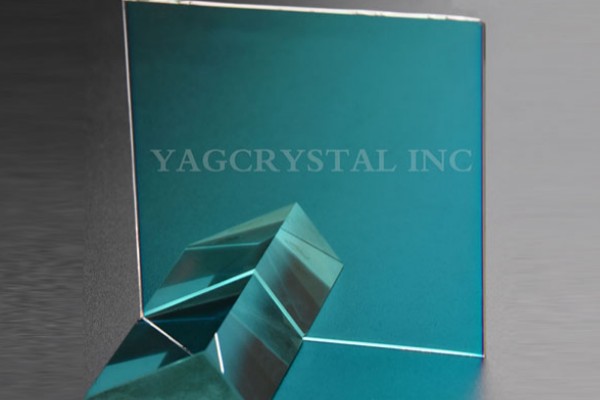

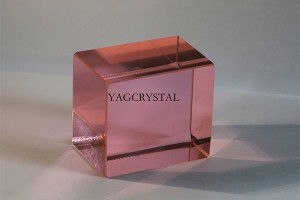

Description du produit

Le procédé de revêtement cristallin existant consiste : à diviser un grand cristal en cristaux moyens de surface égale, puis à empiler une pluralité de cristaux moyens, et à lier deux cristaux moyens adjacents avec de la colle ;Divisez à nouveau en plusieurs groupes de petits cristaux empilés de surface égale ;prenez une pile de petits cristaux et polissez les côtés périphériques des multiples petits cristaux pour obtenir de petits cristaux de section circulaire ;Séparation;prendre l'un des petits cristaux et appliquer de la colle protectrice sur les parois latérales circonférentielles des petits cristaux ;revêtir le recto et/ou le verso des petits cristaux ;retirer la colle protectrice sur les côtés circonférentiels des petits cristaux pour obtenir le produit final.

Le procédé de traitement de revêtement cristallin existant doit protéger la paroi latérale circonférentielle de la tranche.Pour les petites plaquettes, il est facile de polluer les surfaces supérieure et inférieure lors de l'application de colle, et l'opération n'est pas facile.Lorsque l'avant et l'arrière du cristal sont recouverts. Après la fin, la colle protectrice doit être lavée et les étapes de l'opération sont fastidieuses.

Méthodes

Le procédé de revêtement du cristal comprend :

●Le long du contour de découpe prédéfini, utiliser un laser incident depuis la surface supérieure du substrat pour effectuer une découpe modifiée à l'intérieur du substrat afin d'obtenir le premier produit intermédiaire ;

●revêtir la surface supérieure et/ou la surface inférieure du premier produit intermédiaire pour obtenir un deuxième produit intermédiaire ;

●Le long du contour de découpe prédéfini, la surface supérieure du deuxième produit intermédiaire est tracée et découpée au laser, et la tranche est divisée, de manière à séparer le produit cible du matériau restant.